画像一括検品システムの開発

多くの人手と時間を要していたハンディーターミナルによる商品1点ずつの検品。

この業務の自動化と作業負荷軽減を目的に、画像識別カメラを用いて複数商品のバーコードを一括で読み取るという、新たな検品システムを開発しました。

「画像一括検品システム」開発のポイント

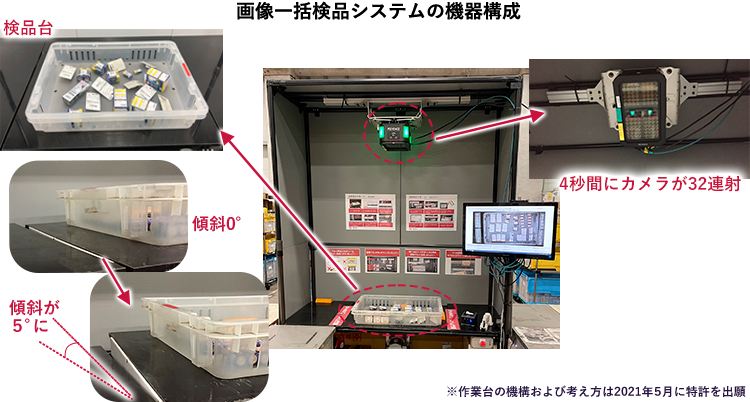

入荷検品作業はこれまで、ハンディーターミナルにて商品1点ずつのバーコード読み込みを行っていた。これをまとまった単位で画像識別カメラで撮影し、この画像からバーコードを一括で認識する仕組みの開発に取り組んだ。

- 開発で困難を極めたのは読取り精度の向上。特にフィルム被膜などで包装されている商品は、光沢性が影響して撮影時にバーコード部分の白飛びが発生していた。これを克服するために、独自の電動式検品台を開発した。

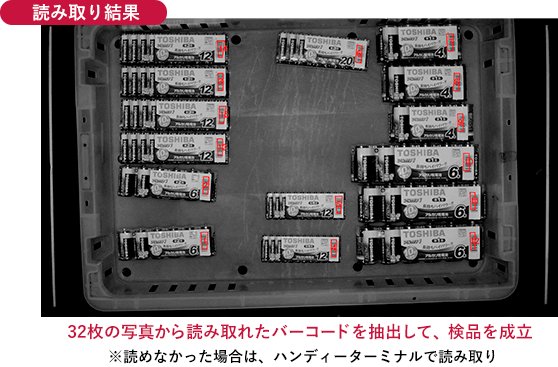

- 運用にのせるために取り組んだのが、読み取り漏れの可視化。

万が一読み取り漏れが生じても、どの商品が対象か容易に判断できる仕組みを開発した。

検品業務の自動化と作業負荷軽減を目的に

当社が運営する家電量販向け物流センターでは日々、電池やスマホ周辺機器といった小型商品が数多く入荷されます。従来、これら商品に印字されているバーコードを、作業スタッフが1つずつハンディーターミナルで読み取ることで、入荷検品を行ってきました。しかし、繁忙期の臨時スタッフ雇用時などでは、習熟度による作業時間のバラツキや読み取り漏れが課題となっておりました。

そこで、当社では検品業務の自動化と作業負荷軽減を目的に、新たな検品システムを開発することにしました。画像識別カメラを用いて、複数商品のバーコードを一括で読み取るという仕組みです。この「画像一括検品システム」はハンディーターミナル作業に比べ、短時間で簡単に間違いなく読み取ることができます。

読み取り精度を向上させる電動式検品台を開発

開発での最大の課題は読み取り精度を高めることでした。白飛び対策として1回あたりの撮影回数の増加やストロボ光の調整、商品に差し込む外光の遮断など試行錯誤しました。

特に光沢性のある商品などはカメラが発したストロボ光が正反射し、白飛びが生じることを突き止めました。

この対策として、カメラと商品の角度を連続的に変える機構を備えた電動式検品台を開発しました。

読み取り漏れとなった商品の可視化

さらに、読み取り漏れが生じた場合のリカバリーを容易にするために、カメラで撮影した画像上には印(マーク)をつけて、読み取り漏れ商品が可視化される仕組みにしました。読み取り漏れが生じた商品はハンディーターミナルで速やかに読み取りできるようになっています。

当社の「画像一括検品システム」は21年9月より、南関東支店で稼働を開始しております。

今後は全国の物流センターに展開していきます。

関連リンク

- コンサル事例:倉庫状況の可視化

- コンサル事例:海外保税区活用

- コンサル事例:医薬品メーカーの物流設計

- コンサル事例:保管現場改善支援

- コンサル事例:物流拠点集約

- 家電物流事例:新物流体制の構築

- 家電物流事例:共同プラットフォーム活用

- DFL事例:コンテナ積載効率の改善

- DFL事例:製品&包装見直しによる積載効率改善

- DFL事例:ロジコストの最小化

- 移転事例:国立大学の研究室

- モーダルシフト事例:半導体輸送

- IT/TEC事例:グローバル在庫管理

- IT/TEC事例:棚搬送ロボットシステムの導入

- IT/TEC事例:画像一括検品システム

- IT/TEC事例:帳票アプリ導入による作業時間・コスト削減

- IT/TEC事例:バース予約システム導入

- IT/TEC事例:AI活用の検知警報システム

- IT/TEC事例:AGV導入の取り組み

- 活動量計事例:庫内作業の工数削減

- 活動量計事例:倉庫内作業の見える化

- 使用済み段ボールの再利用

- 女性が活躍する物流現場

- 3PLとは?メリットとデメリット