二次電池の製品・包装見直しによる積載効率改善

課題

- 製品寸法と輸送・保管機器等の寸法が合わず、積載効率・保管効率が悪い

- ロジスティクスの視点を取り入れて、製品・包装を見直ししたい

製品設計段階から関与し、DFLで積載効率87.5%改善

トラック不足が叫ばれる昨今、メーカーにとって輸送の効率化は大きな課題となっています。そこで近年、注目を集めているのが、ロジスティクスの視点から製品・包装設計を行うDFL(Design For Logistics)の考え方です。当社は、東芝グループ会社の製品の包装設計を担っており、DFLを長年実践してきました。 ここでは、当社、物流改革推進部 秋元が、株式会社東芝(以下、東芝)に提供したDFLの一例を紹介します。

導入の背景と課題

コンテナ内が無駄な隙間だらけで、積載効率が悪い

製品(荷物)の形状と寸法は、積載効率や保管効率に大きく影響を与えます。荷役に使用するパレットの寸法と製品(荷物)の形状・寸法が適合しない場合、1パレットあたりの積載可能数が減り、コンテナ内で無駄な空間が発生してしまうためです。東芝製二次電池の包装形状においても、こうした課題を抱えていたと、秋元は言います。

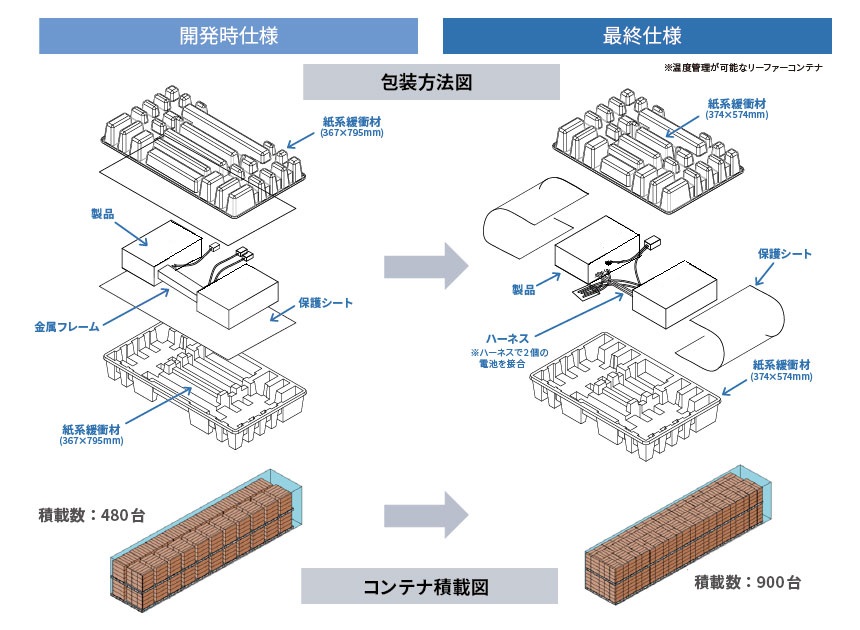

「顕著な課題は、コンテナへの積載可能数でした。開発時の二次電池はパレットに隙間が多く、積載効率が非常に悪い状態でした。そこで、当社はDFLを実施することとし、まずは、包装概略寸法とパレット積載効率、輸送機器積載効率の検討を行いました」(秋元)

施策

ロジスティクス視点で課題に着目

包装サイズを小さくするために製品形状から見直し

積載効率を改善するためには、製品の最適な寸法とレイアウトを考え、その寸法であれば今よりどれだけ積載効率が上がるかを試算します。想定される物流コストと費用対効果を検証し、東芝に提案した結果、必要なソリューションだと判断され、DFLの実施が決まりました。

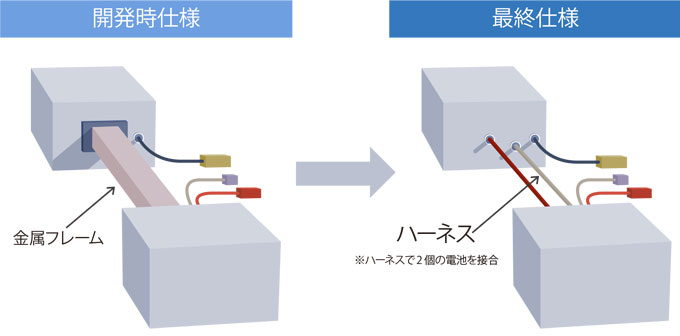

包装サイズを小さくするために、一番のネックとなったのが、2つの電池の間にある金属フレーム。この形状を変更しなければ、改善は望めませんでした。

「金属フレームの使用用途を東芝へ確認したところ、『製造工程上、電池を2つ同時に持ち上げて、製造装置にワンタッチではめるために必要』とのことでした。そこで、電池を2つ同時に直接持ち上げられる治具の開発を、東芝に提案しました。それにより、ネックとなっていた金属フレームが不要となり、ケーブルで2つの電池を接合する形状に変更が可能になりました」(秋元)

一方で、フレームにカバーされていたケーブルがむき出しの状態になってしまったので、そのケーブルをどう束ねてコンパクトにするかが、次の課題となりました。

「ケーブルは固くて太く、一方向には曲がらないもの。その特性を考慮し、緩衝材に作ったポケットに収めることとしました。モックアップを製作し、シミュレーションも実施。包装の質と収納力を担保できました」(秋元)

これらの改善を実現するためには、東芝と何度も製品設計構想を繰り返し、すり合わせる必要がありました。理想となる荷姿を実現するために、製品に手を加えられる範囲を定めた上で、製品形状を変更するためのアプローチを提言。製品開発にロジスティクス視点を加えることにより、理想の包装設計につなげていきました。

一方で、金属フレームの除去は、輸送上の耐久性にも影響があるので、包装設計において不具合が発生しないようにしなければなりません。そこで当社は、包装の量産にあたり、事前に横浜包装試験所で試作品の耐久試験を行いました。

「製品と包装の設計が決まり、量産用金型を製作して包装を試作しました。当社の横浜包装試験所で振動試験や包装落下試験※を行い、包装品質を確認。再度、作業性も確認した上で、量産化が決定されました」(秋元)

※ISO/IEC 17025取得

効果

包装容積の縮小により積載率が87.5%アップ

二次電池の荷姿の縮小に成功し、コンテナの積載効率が87.5%改善。

「包装容積が縮小したことで、パレットに隙間なく積めるようになり、当初の想定よりも、輸送効率や保管効率が劇的に改善しました。東芝からは、『輸送コストを削減することで、販売価格の見直しが可能になる』と喜びの声を頂きました」(秋元)

-

拠点数が減ったことにより、安全在庫の総量が減り、在庫コストマイナス32%

包装容積:0.0803m3→0.0543m3(32.4%削減)

-

積載効率が向上し、コンテナ積載数がアップ。

コンテナ積載数:480台→900台(87.5%アップ)

大きな成果が出たことにより、以降の製品においても、継続してDFLの相談を受けています。

DFLで効果を上げるには?

通常、メーカーの製品設計段階では、輸送工程における効率を考慮されることは少ないが、ロジスティクスの視点を少し加えるだけで、大きな効果を得ることができます。大切なのは、そこに関与して、提言し、実行する力です。当社は、東芝グループで半導体のような極小の製品から、発電機などの重量品まで、幅広い領域でDFLの実現を日々目指しています。そこには、東芝グループ会社の製品開発段階から包装開発に関与・提言し、改善を繰り返してきた経験が生きています。これからも、この経験とノウハウを活かし、お客様のニーズに応えていきます。

関連ページ

- コンサル事例:倉庫状況の可視化

- コンサル事例:海外保税区活用

- コンサル事例:医薬品メーカーの物流設計

- コンサル事例:保管現場改善支援

- コンサル事例:物流拠点集約

- コンサル事例:拠点集約による物流コスト削減

- コンサル事例:試薬メーカーの庫内安全・品質改善

- 家電物流事例:新物流体制の構築

- 家電物流事例:共同プラットフォーム活用

- DFL事例:コンテナ積載効率の改善

- DFL事例:製品&包装見直しによる積載効率改善

- DFL事例:ロジコストの最小化

- 移転事例:国立大学の研究室

- モーダルシフト事例:半導体輸送

- IT/TEC事例:グローバル在庫管理

- IT/TEC事例:棚搬送ロボットシステムの導入

- IT/TEC事例:画像一括検品システム

- IT/TEC事例:帳票アプリ導入による作業時間・コスト削減

- IT/TEC事例:バース予約システム導入

- IT/TEC事例:AI活用の検知警報システム

- IT/TEC事例:VRを活用したフォーク荷役教育

- IT/TEC事例:AGV導入の取り組み

- 活動量計事例:庫内作業の工数削減

- 活動量計事例:倉庫内作業の見える化

- 使用済み段ボールの再利用

- 女性が活躍する物流現場

- 3PLとは?メリットとデメリット