倉庫状況の可視化による在庫削減

換気扇メーカー様の課題

- 在庫過多になった場合、素早く状況を把握したい

- 需要に合わせた生産計画を立て、無駄をなくしたい

製品ごとの出荷・在庫情報をモニタリング

生産調整を促してサプライチェーンを最適化

入出荷分析で過剰在庫を検出

販売の伸び悩みなどが理由で、ある特定の製品が倉庫内で在庫過多の状況にあったとしても、それはあくまでもお客様サイドの問題。倉庫管理を任させている物流会社は口出しをしない。お客様に指示された通りに製品をお預かりして出荷する。それに徹することこそが物流会社の役目だという認識が一般的なのではないでしょうか?

これに対して、当社では少し踏み込んだ提案をさせていただいております。倉庫にどの製品がどれだけ入荷された後、どれだけ出荷され、在庫がいくつ残っているのか。倉庫状況の可視化を目的に、お客様には毎月の集計データをフィードバックするとともに、在庫数量などに異常値が発生している場合には速やかに報告するような仕組みを構築・提供しています。

柔軟性のあるサプライチェーン管理が可能に

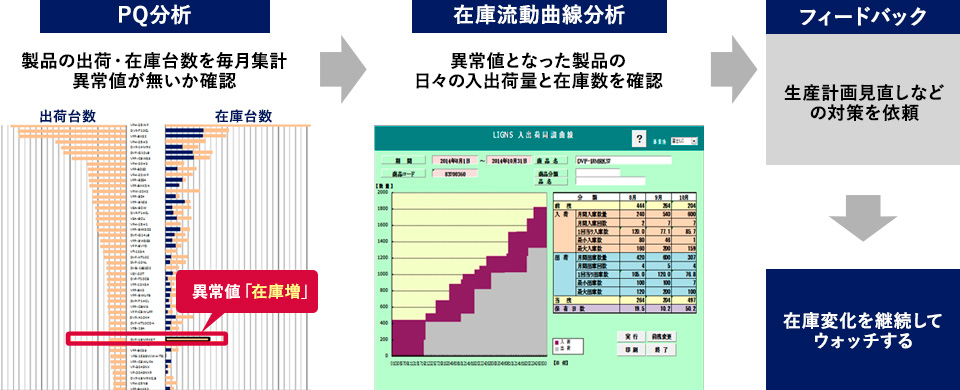

例えば、中部エリアの物流拠点で管理している家電製品については、製品ごとに出荷台数と在庫台数のデータを基にPQ(Product-Quantity)分析を実施。出荷実績に対して在庫が多すぎるといった異常値が発生していないかをモニタリングしています。異常値が検出された場合には、その当該製品に対して「在庫流動曲線分析」を行い、入出荷の数量・回数、在庫保有日数の推移などのデータを抽出し、お客様にフィードバックします。

こうした分析データをお客様に提供しているのは、現状を把握してもらうことだけが目的ではありません。分析結果を生産計画の見直しなどに役立ててもらうためです。市場での売れ行き(出荷)に対して在庫が過多の状態にあるなら、早めに生産にブレーキ(つくりすぎの解消)を掛ければ、将来の不良在庫(死に筋在庫)の発生を防ぐことができます。また、在庫が減れば、倉庫保管スペースの効率化にもつながります。

モノが実際にどのように動いているかといった“ロジ情報”を継続的に監視し、お客様の生産部門など上流工程にリアルのデータを常にフィードバックしていく。それによって、お客様は迅速な生産調整を実行できるなど柔軟性のあるサプライチェーン管理が可能になります。

ポイント

- 製品別の出荷・在庫情報を可視化

- 異常値の発生を顧客にフィードバック

- 生産計画見直し等に活用しムダな在庫を削減

関連ページ

- コンサル事例:倉庫状況の可視化

- コンサル事例:海外保税区活用

- コンサル事例:医薬品メーカーの物流設計

- コンサル事例:保管現場改善支援

- コンサル事例:物流拠点集約

- コンサル事例:拠点集約による物流コスト削減

- 家電物流事例:新物流体制の構築

- 家電物流事例:共同プラットフォーム活用

- DFL事例:コンテナ積載効率の改善

- DFL事例:製品&包装見直しによる積載効率改善

- DFL事例:ロジコストの最小化

- 移転事例:国立大学の研究室

- モーダルシフト事例:半導体輸送

- IT/TEC事例:グローバル在庫管理

- IT/TEC事例:棚搬送ロボットシステムの導入

- IT/TEC事例:画像一括検品システム

- IT/TEC事例:帳票アプリ導入による作業時間・コスト削減

- IT/TEC事例:バース予約システム導入

- IT/TEC事例:AI活用の検知警報システム

- IT/TEC事例:AGV導入の取り組み

- 活動量計事例:庫内作業の工数削減

- 活動量計事例:倉庫内作業の見える化

- 使用済み段ボールの再利用

- 女性が活躍する物流現場

- 3PLとは?メリットとデメリット