電子部品のグローバル在庫管理

電子部品メーカーG社様の課題

- 各種システムを連携する形で物流を管理しているが煩雑化してしまい、精度に改善の余地がある

- 物流管理範囲が、国内に限定されている部分がある

- 製品在庫を正確に把握できず、欠品や過剰在庫を発生させてしまうリスクもあった

物流管理情報システムをグローバルで統合

作業品質の向上や製品在庫の削減を実現

物流管理をWMSに一本化

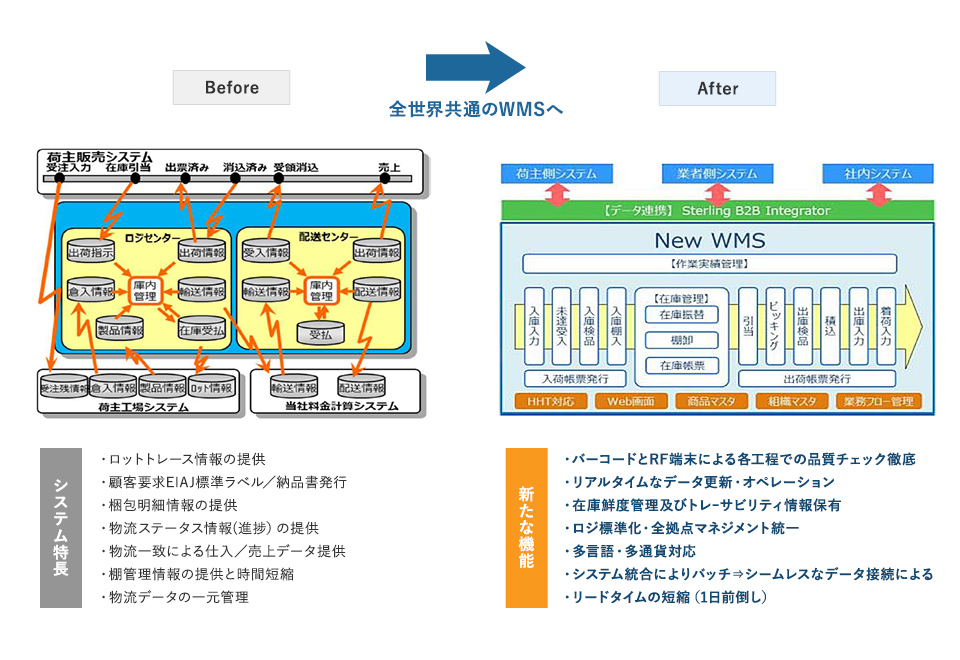

電子部品メーカーG社様の物流管理の仕組みは複雑化していました。生産情報を管理する工場側の情報システム、受注情報や在庫情報を管理する販売系システム、物流センターの庫内管理システムや配送管理システムなどがそれぞれ存在し、互いにデータをやり取りして連携を取るかたちでの物流管理を展開してきました。

もっとも、この従来の仕組みには、物流管理の範囲が国内に限定されていたり、製品ロットのトレース(追跡)や、入出荷・ピッキング時の製品チェックの精度に改善の余地があったりする、といった課題も少なくありませんでした。製品在庫を正確に把握できないため、欠品や過剰在庫を発生させてしまうリスクも抱えていました。

そこで当社では、改革案の1つとして、国内のみならず、全世界の拠点(生産および物流の拠点)が共通で利用できるWMS(倉庫管理システム)の導入をG社様にご提案しました。生産や販売などG社様の関係部門をはじめ、入出荷業務や製品輸配送業務を請け負う当社および協力物流会社など、電子部品のサプライチェーンを担う各プレーヤーたちがデータ連携できる情報システムの共通プラットフォームとして新たにWMSを開発・運用していくことで、諸課題の解決を目指すというものです。

在庫状況をリアルタイムで可視化

WMS導入は大きな成果につながりました。まず、入荷検品、在庫管理、ピッキング、出荷前検品といった各作業工程の管理にバーコードとハンディ端末を活用する仕組みを取り入れたことで、ヒューマンエラーが発生しなくなるなど作業の精度や品質が高まりました。また、物流管理の情報システムをWMSに一本化(統合)したことで、リアルタイムでのデータ更新やオペレーション展開が可能になりました。

工場や物流拠点の在庫状況をグローバル規模で可視化できるようになったことで、生産在庫や物流在庫の削減(数十億円規模)に成功しました。さらに、各拠点でのデータ処理におけるタイムラグがなくなったため、納品リードタイムの短縮(1日前倒し)も実現しました。

ポイント

- 全世界共通のWMSを導入

- リアルタイムなデータ更新・オペレーションを展開

- 在庫削減や納品リードタイム短縮に成功

関連ページ

- コンサル事例:倉庫状況の可視化

- コンサル事例:海外保税区活用

- コンサル事例:医薬品メーカーの物流設計

- コンサル事例:保管現場改善支援

- コンサル事例:物流拠点集約

- コンサル事例:拠点集約による物流コスト削減

- コンサル事例:試薬メーカーの庫内安全・品質改善

- 家電物流事例:新物流体制の構築

- 家電物流事例:共同プラットフォーム活用

- DFL事例:コンテナ積載効率の改善

- DFL事例:製品&包装見直しによる積載効率改善

- DFL事例:ロジコストの最小化

- 移転事例:国立大学の研究室

- モーダルシフト事例:半導体輸送

- IT/TEC事例:グローバル在庫管理

- IT/TEC事例:棚搬送ロボットシステムの導入

- IT/TEC事例:画像一括検品システム

- IT/TEC事例:帳票アプリ導入による作業時間・コスト削減

- IT/TEC事例:バース予約システム導入

- IT/TEC事例:AI活用の検知警報システム

- IT/TEC事例:VRを活用したフォーク荷役教育

- IT/TEC事例:AGV導入の取り組み

- 活動量計事例:庫内作業の工数削減

- 活動量計事例:倉庫内作業の見える化

- 使用済み段ボールの再利用

- 女性が活躍する物流現場

- 3PLとは?メリットとデメリット