コンテナ積載効率の改善

電機メーカー様の課題

- 海外で生産した製品の日本への輸送コストをできるだけ下げたい

- 1回のコンテナ輸送を無駄なく最大限に活用したい

輸入コンテナの上部スペースを有効活用

複合機と消耗品の混載で積載効率を改善

DFLで製品・包装を小型軽量化

コンテナ輸送は「1本いくら」で海上運賃やトラック運賃が決まるのが一般的です。そのため、コンテナの容積や重量の制限範囲内で、できるだけ多くの荷物を積むことができれば、容積当たりや重量当たりのコストは下がります。そこで、当社では、海外の生産拠点から日本に向けて出荷されるMFP(複合機)製品の輸送(海上輸送および陸上輸送)を対象に、コンテナ積載効率の改善に取り組みました。

まず、荷主側(メーカー)に協力を仰ぎ、ロジスティクスの効率化に重点を置いて製品を設計するDFL(デザイン・フォー・ロジスティクス=design for logistics)の考え方に基づいて、製品そのものや、製品の梱包・包装(荷姿)の小型化・軽量化に着手しました。その結果、製品の容積を従来比で約20%縮小することに成功しました。

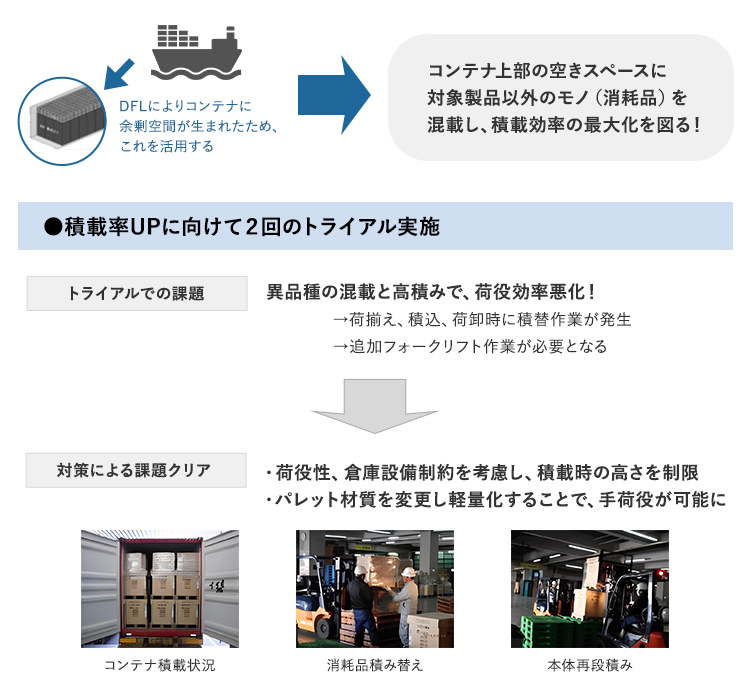

混載時の荷役生産性を検証

続いて、製品の容積を小さくすることで生まれたコンテナの余剰空間の活用について検討を始めました。その目的は、コンテナ上部の空きスペースに対象製品以外のモノを混載して積載効率の最大化を目指すというものです。40フィートハイキューブ型のコンテナを用いて、①製品とそれ以外のモノ(消耗品)を段積みして貨物の高さを計2.6メートル、積載率100%とする、②同様に段積みして高さを計2.45メートル、積載率88%とする──の2つのパターンで積みつけした場合、それぞれ貨物の出し入れといった荷役の作業生産性にどのような影響が及ぶか、などを検証しました。

トライアルを実施したところ、異なるアイテムの混載および高積みには、積み替え作業や追加でのフォークリフト作業が発生するなど荷役の生産性が低下することが判明しました。そこで、積載時に高さを制限したり、パレットの材質を変更して軽量化を図り、手作業での荷役を可能にしたりするなど対策を講じました。

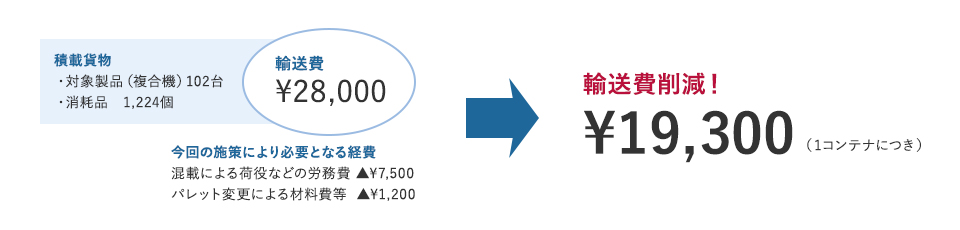

新たなコスト要因を積載率アップで吸収

今回の輸送改善プロジェクトは大きな成果を上げました。製品と消耗品の混載によって、従来よりも荷役に手間が掛かったり、パレット変更に伴い材料費がアップしたり、新たなコスト負担は生じたものの、積載効率が向上したことで、トータルの物流費は、コンテナ1本当たり1万9000円の削減(従来比9%減)に成功しました。

ポイント

- 製品・包装の見直しで容積を約20%縮小

- 積荷の高さを制限、使用パレットを軽量化

- 物流費を従来比で9%削減することに成功

関連ページ

- コンサル事例:倉庫状況の可視化

- コンサル事例:海外保税区活用

- コンサル事例:医薬品メーカーの物流設計

- コンサル事例:保管現場改善支援

- コンサル事例:物流拠点集約

- コンサル事例:拠点集約による物流コスト削減

- 家電物流事例:新物流体制の構築

- 家電物流事例:共同プラットフォーム活用

- DFL事例:コンテナ積載効率の改善

- DFL事例:製品&包装見直しによる積載効率改善

- DFL事例:ロジコストの最小化

- 移転事例:国立大学の研究室

- モーダルシフト事例:半導体輸送

- IT/TEC事例:グローバル在庫管理

- IT/TEC事例:棚搬送ロボットシステムの導入

- IT/TEC事例:画像一括検品システム

- IT/TEC事例:帳票アプリ導入による作業時間・コスト削減

- IT/TEC事例:バース予約システム導入

- IT/TEC事例:AI活用の検知警報システム

- IT/TEC事例:AGV導入の取り組み

- 活動量計事例:庫内作業の工数削減

- 活動量計事例:倉庫内作業の見える化

- 使用済み段ボールの再利用

- 女性が活躍する物流現場

- 3PLとは?メリットとデメリット