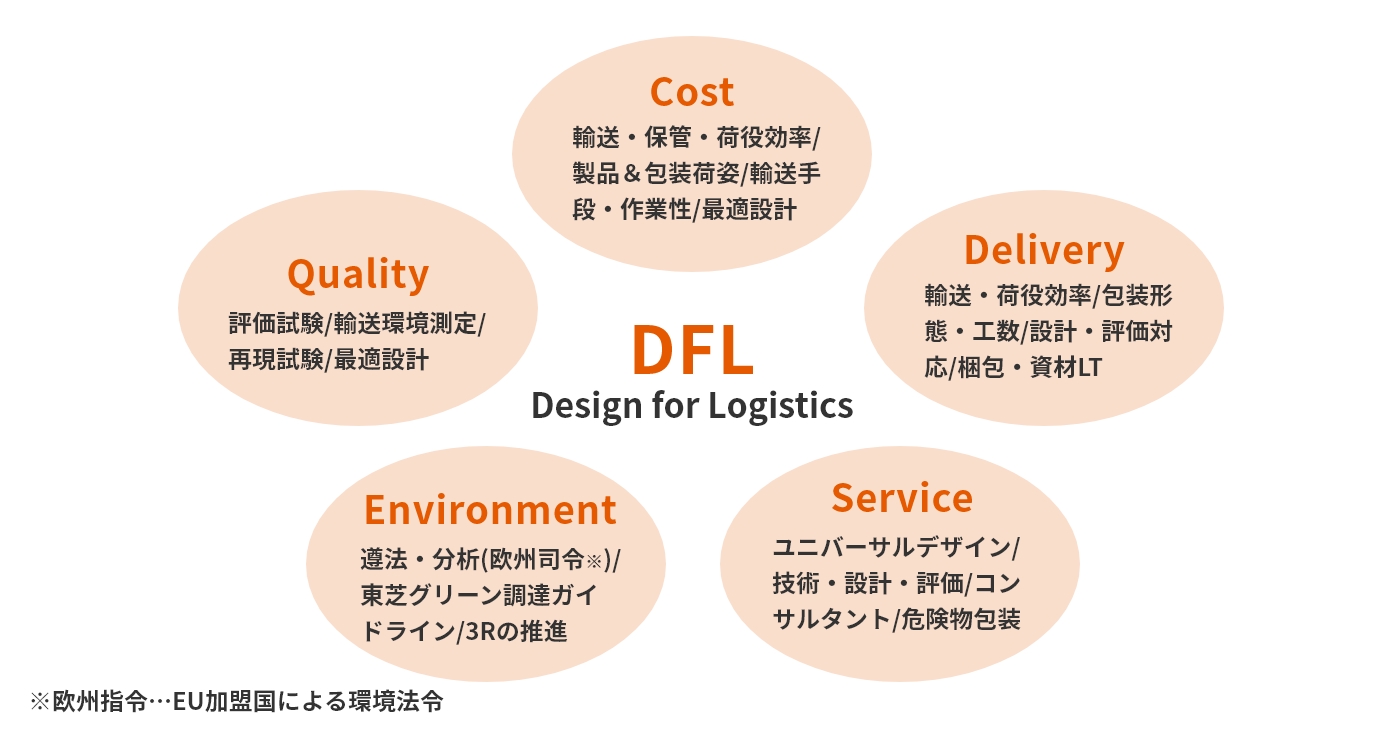

包装設計(DFL)

物流視点に基づく製品・包装の最適設計

包装設計(DFL -Design for Logistics)は、物流コストのミニマム化を目指し、包装設計だけではなく、製品の企画・設計段階からお客様のプロジェクトに参画し、ロジスティクス視点から製品形状、寸法の積極的な提案を行う取り組みです。当社は、長年にわたって大手電機メーカーの製品・包装設計に携わり、製品の品質保持と包装コスト・作業性だけではなく、積載・保管効率を追求し、物流コストをミニマム化する包装を提案してきました。これまで培ってきたノウハウを活かし、積載・保管効率を上げる包装設計をご提案し、お客様の物流コストを削減します。

- ロジ視点から見る製品設計の最適化

- 全ロジスティクス工程の物流コスト低減化

- 製品品質確保と効率向上

製品の仕様が決定した後からの包装設計では、物流面での費用削減、効率化には限界があります。そのため、製品設計段階から物流の視点を取り入れ、包装設計することが重要です。しかし、輸送時の積載効率や保管効率を考慮した包装設計を実施するには、ロジスティクスの専門知識がないと難しいのが事実です。また、輸送・荷扱いの衝撃に耐えうる包装素材を選定したり、製品設計の段階から物流の視点を組み込み提案することは、包装設計部門と製品開発部門の連携も欠かせません。部門間の連携を促しながら、製品の品質保持と包装原価削減を、さらには物流コスト削減を実現させるソリューションが求められています。

包装設計を行いたい

包装仕様かわからない

物流コストの削減を行いたい

SBS東芝ロジスティクスの包装設計(DFL)で解決できます

半導体から重量物まで幅広い包装の設計技術、物流コスト削減に貢献する包装設計を提示

物流コスト削減のための包装設計を検討するにあたっては、ロジスティクスの専門知識が必要です。当社は、数グラムの半導体から家電製品・医療機器、さらには3,000トン級の重量物まで幅広い包装設計の技術と実績を持っています。家電製品の包装では、製品形状・寸法の変更をご提案、製品の品質・安全を維持したまま包装サイズを縮小し、積載効率が15%も向上した事例もあります。培ってきた技術を活用し、お客様の物流コスト削減に貢献する包装設計の改善案を提示します。

最先端の物流と設計の知識を保有する専門部隊、関連部門の参画にまで尽力

製品・包装設計の改善を実現するには、関連部門との連携が欠かせません。当社では包装設計の専門部隊を有しています。ロジスティクスと製品設計の双方の知見をもとに、関係部門にメリットを提示し、プロジェクトへの参画を図ります。保有している豊富な物流データのもと、輸送先・輸送機器・輸送手段に合致した最適包装設計の提案と妥当性評価を実施します。

包装設計の信頼性を自社試験設備で評価

データによって品質の保全と設計の変更を両立

輸送や荷扱いの際の衝撃、製品へのダメージを抑えた包装設計には、耐久性・品質などを定量的に計測・評価することが重要です。当社は、輸送時の振動などが製品に与える影響や、包装の強度を測定する試験設備を完備しています。三軸振動試験機・傾斜衝撃試験機・落下試験機*・圧縮試験機を用いて試験を実施、データ分析をしながら、設計・開発を行っていきます。また、電気製品等の包装落下試験で使用する小型落下試験機ではISO/IEC 17025 認定を取得、国際規格に沿った試験所運営を行っています。製品設計段階から物流の視点を取り込み、包装設計から評価試験まで当社が一貫して実施することで、効率よく最適な包装設計をご提案します。

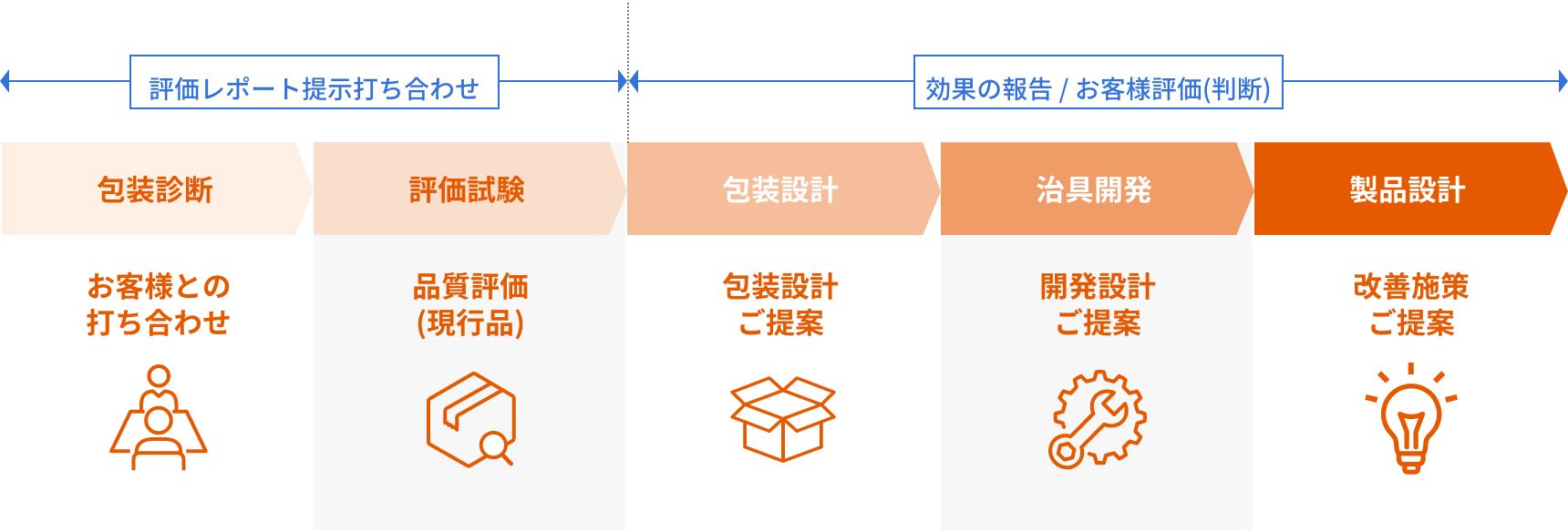

包装設計メニュー

包装診断

「現行の包装で製品品質が保持されているか?」「包装材料の変更やコスト削減の余地があるか?」「包装サイズが縮小できるか?」などを検討します。

包装設計

評価試験の結果をもとに、最適な包装資材を選定します。強度や素材も考慮し、最適な包装を設計します。

評価試験

三軸振動試験機・傾斜衝撃試験機・落下試験機・圧縮試験機などを用いて現行包装の評価をします。包装試験の基準がない場合は、JIS基準に基づいて提案も可能です。

認定機関シンボル入りの

試験報告書の発行も可能です

治具開発

製品の物流効率の向上と輸送品質保持のために、専用の治具を開発します。

DFL提案

ロジスティクス視点から、品質保持と物流効率の向上を両立する製品形状・寸法を提案します。

製品のモデルチェンジと包装設計見直しで

物流コスト削減に成功

トータルで30%の物流コスト削減に成功!

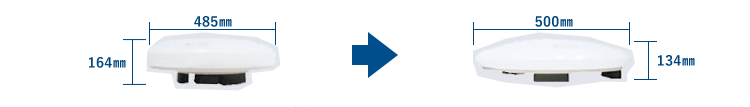

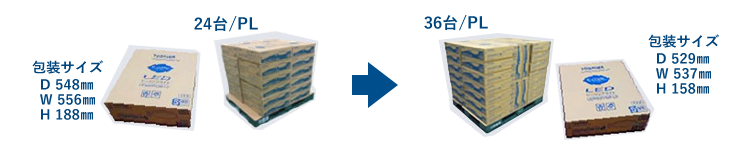

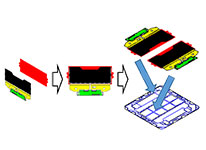

DFLの製品設計提案によって、シーリングライトの物流コスト削減を実現した事例があります。従来製品と比較して包装容積を21%削減し、1パレットあたりの積載数は24台から36台に向上。トータルで30%の物流コスト削減につながりました。

-

製品モデルチェンジの設計段階から参加し、物流面からアドバイス

製品自体の課題と評価試験の結果から、デザインの見直しを検討。

従来品より厚みを抑え、側面の直径を広くしたデザインに伴い、パーツの補強と製品包装箱の高さを低くする事で縦置きを可能にした。 -

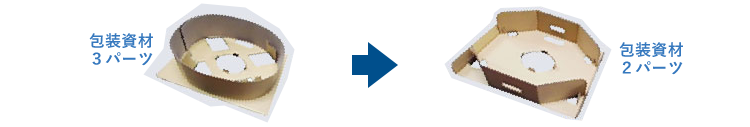

包装設計により資材パーツを減らしつつ、縦置きできる仕様に

包装資材数1パーツ削減。縦置きでも保管できる包装仕様に変更。

評価試験により製品への安全性は確保。 -

梱包サイズの変更で、パレット積載率を大幅にアップ

包装全体サイズが縮小され、1パレットへの積載数を24台から36台までアップ。

製品モデルチェンジのコストも、包装改善によって物流コストで吸収できました。

その他の包装設計事例

- 課題

- 製品

- 対応

- 調達しやすい箱サイズにて箱内の製品配置から考慮。

- パーツの取り外し可能な部分を分割することで、梱包サイズ縮小を実現。

- 各パーツに合わせたエアーキャンプを設計し、大量利用していた緩衝材を削減。

- 保管スペースを考慮し、専用トレイ・個装箱共に組み立て式で設計。

- 輸送費を考慮した箱サイズで納品数量に合わせ3個入りから4個入りを実現。

- 課題

- 製品

- 対応

- 梱包箱内に専用のトレイを設計し、各パーツを固定することでガタつきを防止。

- パーツの取り外し可能な部分を分割することで、梱包サイズ縮小を実現。

- 個装箱を10箱まとめる集合箱も設計。配送100サイズ内で対応。

- 保管スペースを考慮し、専用トレイ・個装箱共に組み立て式で設計。

- JIS規格に基づいた評価試験の実施とレポート提示。

- 課題

- 製品

- 対応

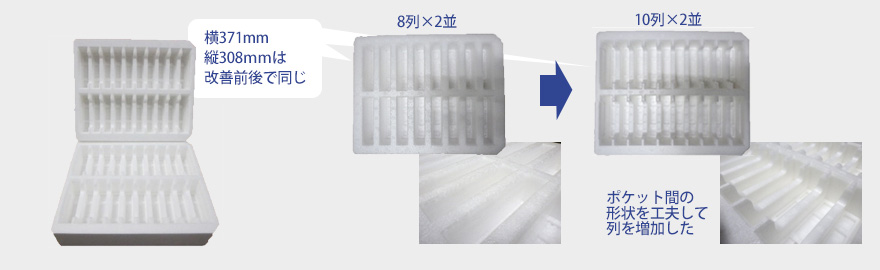

- 包装資材は現行品を流用しつつ、入数を増やして緩衝材含めて設計。包装サイズを縮小。

- 包装サイズの縮小により、1PLへの積載数が+50%アップ。保管費を-30%減。

- 輸送時には車両数やコンテナ数の削減が可能となり、輸送費も-30%を実現。

- ご希望の同社規格による評価にて試験を行い、実施レポートを提出。

- 課題

- 製品

- 対応

- 包装資材は現行品を流用しつつ、入数を増やして緩衝材含めて設計。包装サイズを縮小。

- 包装サイズの縮小により、1PLへの積載数が+50%アップ。保管費を-30%減。

- 輸送時には車両数やコンテナ数の削減が可能となり、輸送費も-30%を実現。

- ご希望の同社規格による評価にて試験を行い、実施レポートを提出。

- 課題

- 製品

- 対応

- 製品と包装設計の小型軽量化により製品容積を約20%縮小。

- 製品の容積を小さくすることで生まれたコンテナの余剰空間を活用し、消耗品など他製品の混載を実施。

- 上記により新たなコスト要因が生まれたが、テストにより改善を行い、積載率アップで吸収。

- コンテナ1本当たり19,000円の削減(従来比9%減)に成功。

エコ包装

環境負荷の軽減やSDGsの観点から高まる「エコ包装」ニーズ。

当社ではリデュース・リユース・リサイクルの3つのRの視点を重視し、お客様とともに梱包・包装の改善や、新たな手法の開発に取り組んでいます。

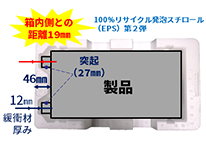

100%リサイクル材でできた発泡スチロールを利用。1包装当たりの収納数を増やすため、製品収納間隔の縮小極限化を実現。収納数、海上コンテナ積載率共に25%アップ!

22年連続受賞を誇る当社の包装技術

日本パッケージングコンテストは、包装におけるデザインからロジスティクスに至るまでのその年の最高峰と優秀群を決定するもので、当社は22年連続で受賞するなど、高い評価を受けております。その当社の包装技術の受賞履歴をご紹介します。

2024年度工業包装部門賞

リチウム電池包装 緩衝厚み極限まで容積縮小した

100%リサイクルEPS適用拡大化

2023年度工業包装部門賞

PETシートによる鍔式液晶パネル包装

2023年度大型・重量物包装部門賞

長尺製品用バラ積み荷役脱却スマートコンテナ

2022年度ジャパンスター賞

日本貿易振興機構(ジェトロ)理事長賞

リチウムイオン電池 100%リサイクルEPSと極限収納