活動量計

場所・品種・作業者などの条件を細分化して、倉庫作業を見える化

当社が提供する活動量計の仕組みは、従来のビデオ撮影や自己記録による作業分析手法とは異なり、作業者に負担をかけたり、生産性に影響を与えたりすることなく、作業データを取得します。取得したデータをもとに、WMSで取得したデータと連携して庫内作業の課題を可視化することで、作業効率を向上させます。

庫内作業の改善において、現場の作業状況を把握することは重要です。しかし、作業者の申告やビデオ撮影による作業活動データの収集では、記録時に作業が中断して生産性が低下するなど、膨大な工数がかかります。そのため、作業の一部を切り出した分析は行えても、複数拠点・多人数を対象としたデータ収集・分析は難しく、庫内作業の正しい現状把握は困難です。

生産性が低下

データ取得が困難

悪いのか判断がつかない

SBS東芝ロジスティクスの活動量計で解決できます

データを自動取得するため、作業者の負担はありません

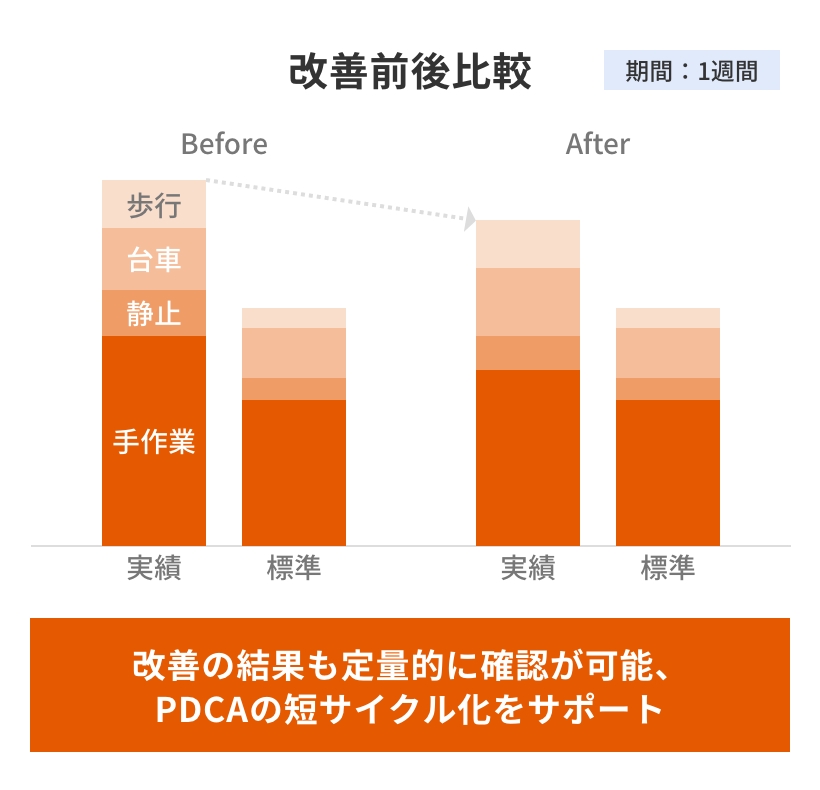

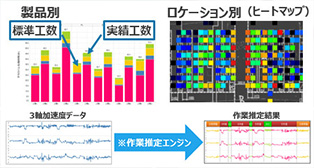

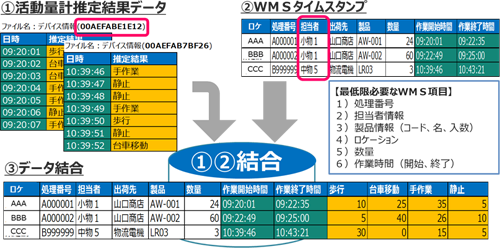

活動量計は腕につけておくだけで自動的に作業データを取得するため、作業者に負担がかかることはありません。歩行・手作業・静止・台車移動の4区分を自動で判別し、データを自動取得します(※特許出願中)。活動量計データをWMSと連動させることで、作業者別にどの品種がどのロケーションでどのくらい時間がかかっているかを可視化。例えば、歩行において標準工数と比較して実績のギャップが大きければ、「台車で棚近くまで行っていないのでは?」「歩行ルートに無駄があるのかも?」と改善すべき点を洗い出していくことが可能です。改善後も同じ区分でデータを取得できるため、改善策の効果を検証することもできます。

作業データを容易に分析

活動量計は装着するだけで自動的に機能するため、複数拠点・多人数の作業データを容易に取得できます。あわせて、ロケーションごとの出荷頻度をヒートマップで把握することや、作業者個別の習熟度を測定できるため、「作業者個人の習熟度改善に取り組むべきなのか?」「ロケーションや品種ごとの作業工程の改善を図るべきなのか?」等、分析が容易にできます。

標準工数で課題を明確に

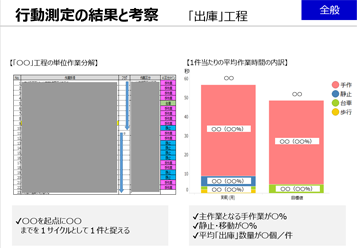

当社には、大手電機メーカーの物流で培った経験から策定した作業ごとの「標準工数」があります。活動量計から取得した、作業員・ロケーション・品種別の工数を標準工数と比較することで、改善すべきポイントを速やかに洗い出すことができます。当社の4PLスペシャリストが、取得したデータを迅速に検証し、具体的な物流フローの改善提案を実施。改善後の作業データも同様に取得すれば、新しい改善策を打ち出し、PDCAサイクルを回していくことが可能です。

主な機能

作業時間を行動内容ごとに細かく測定

活動量計が作業を歩行・手作業・静止・台車移動の4つに自動区分。作業区分別にデータを精緻に測定します。

実績と標準工数の比較で改善ポイントを明確化

標準工数と実際の工数を比較することによって、具体的な改善策の検討が可能になります。

人、モノ、場所などの要素ごとの工数を比較

作業員や品種、場所別に作業時間を測定し、データを可視化します。

改善前後のデータ比較で効果を測定

改善の前と後のデータを比較し、効果を測定。さらなる改善につなげます。