エコ包装

大型機械から製品・部品まで豊富な開発実績

3Rを実現する包装技術で環境負荷軽減に貢献

輸配送や荷役の時に生じる振動や衝撃から大切なモノを守ることが物流における梱包や包装の使命です。その梱包や梱包の世界では近年、環境負荷の軽減やSDGsの観点から「エコ」への対応が求められるようになりました。梱包や包装に用いる各種資材の種類を見直したり、資材の使用量を減らしたりしても、ディフェンス(守り)の品質や強度は落とさない。それが当社の「エコ包装」サービスです。

<SDGsの3R視点での改善>

-

リデュース Reduce(省資源化)

容積縮小・積載効率UP、部品点数削減、軽量化(発泡の高倍率化)

-

リユース Reuse(再利用)

通い化(鋼材ラック、プラダン箱)

-

リサイクル Recycle(再資源化)

木材orプラ→段ボール化

「エコ包装」では、上記にある3つのR(リデュース・リユース・リサイクル)の視点を重視し、お客様とともに梱包・包装の改善や、新たな手法の開発に取り組んでいます。変圧器やエレベーター関連部品、液晶パネル、電池類など、大小様々な製品を対象に、数多くの開発・実用化の実績を積み重ねてきました。

荷姿容積の圧縮、資材使用量の削減、輸送費カット、100%リサイクル化の実現、そしてCO2など環境負荷の軽減など、物流コスト面や環境面で大きな成果を上げています。当社の「エコ包装」の実例を、ほんの一部ですが、以下でご紹介いたします。

エコ包装事例

エレベータドア枠用

伸縮式通いコンテナ

再利用

- 改善前

製品の大きさは様々で、全体の約4割は既存のラックに梱包できず、都度木箱で制作していた。

既存のラックは製品を1台ずつ寝かせて梱包する形式であった。

- 改善後

製品サイズに合わせて寸法調整が可能な鋼製通いコンテナを開発。木材使用量を95%削減した。

開発したコンテナは製品を立てた状態で複数個の梱包が可能、1回の搬送個数: 1個→最大5個にアップ。

荷軽減も実現。

開梱&積替え時間は改善前より80%減!

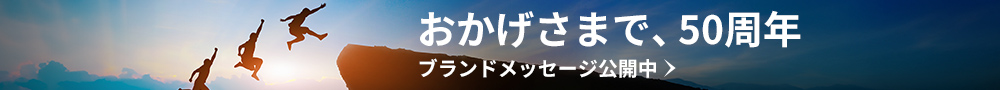

液晶表示パネル

:ジグザグ収納トレイ

省資源化

- 改善前

従来は平面が主流であった車のメータパネル等に使用される液晶表示パネルは、多様化が進み湾曲面を持つ製品も開発されるようになった。包装時、製品同士の間隔が広く無駄な隙間も多く発生していた。

- 改善後

積み重ね時に製品同士が当たらぬようジグザグに配置した結果、パレットあたり詰め数を250%、輸送費を50%改善することができた。

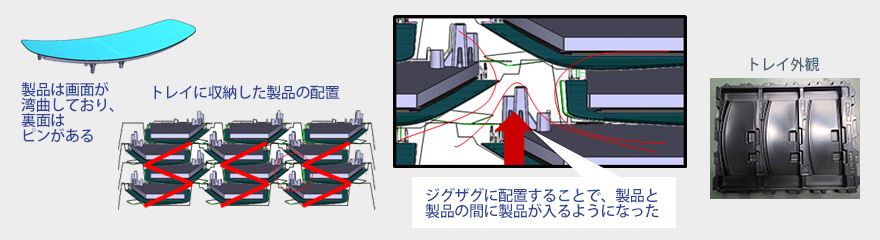

受変電システム用変圧器

:再利用木材による

包装簡易化

再利用

省資源化

- 改善前

従来はすかし木箱採用。開梱時はバールやハンマーなどを要し、時間と手間が掛かっていたうえ、木箱の木材が廃材となり処理する必要があった。

- 改善後

帽子+腰下+梱包のみの簡易包装に切り替え、木材は再利用品を用いた。

工場間の移動後も開梱がスピ―ディになり、木材使用も32%削減に成功!

電機製品一括集合梱包:

木箱から強化ダンボールへ

再資源化

省資源化

- 改善前

従来は木製梱包が主流であった海外向け製品だが、競争力強化のため、よりコストを抑えた包装が求められていた。一方、取扱量の増加に伴い、使用後の木材の廃却と開梱作業負担が顕在化していた。

- 改善後

コストの観点および梱包容積調整加工が可能である点から、強化ダンボール梱包を採用。

箱サイズ分析を行ってサイズを6種と限定。カットには木材加工機械を利用し、質量80%減、容積30%減。資材調達においては、従来より製品保管倉庫間を運行していたトラック便の空きスペースを活用し、輸送費の抑制にも成功。

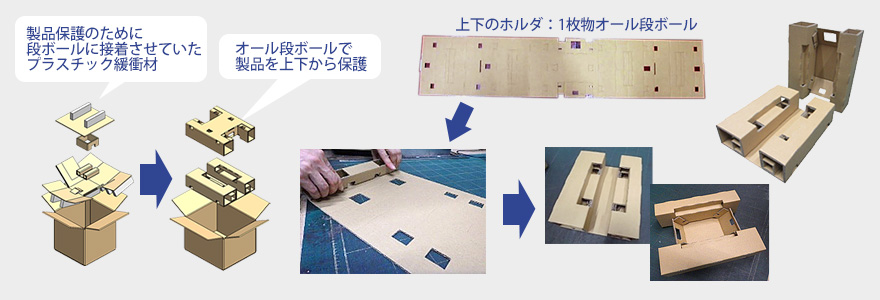

工業電子管

:オール段ボール包装

再資源化

省資源化

- 改善前

破損しやすい工業電子管は従来、衝撃を緩和するため、梱包にプラスチック緩衝材である発泡ポリエチレンフォームが採用されていた。また、段ボールと緩衝材が分別しにくい造りで、廃棄時に問題があった。

- 改善後

プラスチック緩衝材は利用せず、組み立てた段ボール2ピースで製品を上下から保護する形に改善。

製品本体へ局所的な衝撃が掛からないよう構造を工夫し、製品を固定しつつ衝撃時の耐性を考慮した材質を選択。衝撃試験測定も行い、梱包品質も確保。容積77%減を達成。

1部品で固定と振動対策を

実現したシンプル内装設計

再利用

省資源化

- 改善前

輸送振動による部品脱落防止のため、従来は発泡ポリエチレンのブロックを挟んでいたが、挿入し忘れの懸念があった。また、製品の脆弱部分への接触を避けた製品固定をしたい。

- 改善後

キャップ・スリーブ・トレイの3ピース形式の外装に、内装材1個と言うシンプルな構成にした。

内装材1部品は製品のベース部分のみ固定すると同時に、脱落しやすい箇所の支持も行うよう設計。

内装材基部に手掛穴を設けて内装材ごと製品を取り出せる様にし、開梱時の製品脆弱部接触リスクも軽減。

結束PPバンドを除き全て段ボールの構成、リサイクル性に優れ、省資源化に配慮。梱包費を約15%削減。

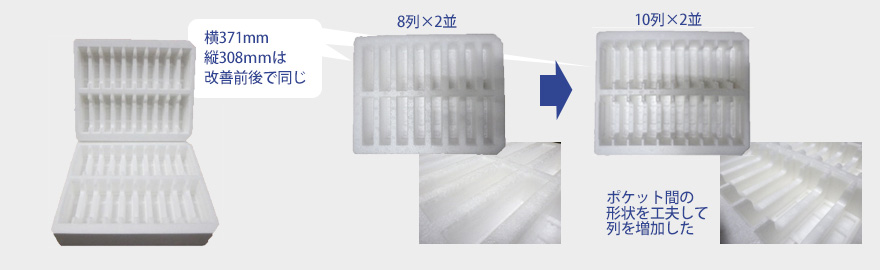

リチウムイオン電池:100%

リサイクルEPSと極限収納

省資源化

再資源化

- 背景

コスト・環境的に持続可能な包装が求められている。

輸送コストとCO2削減を目的とした海上コンテナ輸送効率向上、プラスチック削減を目指した改良を行いたい。

- 改善後

欧米など包装廃棄物規制(特定有害物質の不含)に準拠できる、100%リサイクル材でできた発泡スチロールを採用。1包装当たりの収納数を増やすため、製品収納間隔の縮小極限化をめざした発泡容器形状を設計。

結果、海上コンテナ積載率が向上(20ft海上コンテナ積載数25%増)、収納数25%増。

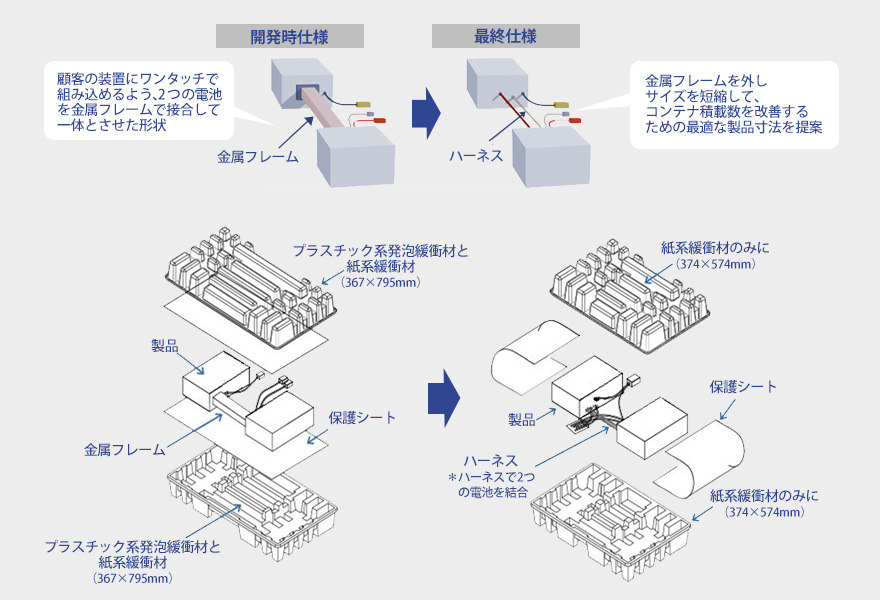

リチウムイオン電池

:積載効率を狙ったDFL提案

省資源化

- 背景

二次電池市場はコスト競争力で海外勢が有利。製品コスト他、包装・輸送コスト低減も求められている。

一方でトラック不足、環境負荷低減から、輸送・荷役効率向上も課題となっている。

- 改善後

パレット、並びにコンテナ積載数を改善するための最適な寸法とレイアウトを考え、製品サイズ短縮を提案(DFL)。顧客の製造工程でのハンドリング方法を変更することで検討いただき了承得た。

また、金属フレームのカバーが無くなり、むき出しとなったケーブルの束ね方や輸送品質の保持は、包装設計で対応。プラスチック系発泡緩衝材でなく、紙系緩衝材も導入。

コンテナ積載数はパレット480台から900台と、1.9倍へアップ。