活動量計を活用 庫内作業で17%の工数削減を実現

取得に多くの労力が必要だった多人数の作業データをリストバンド型活動量計を使用し手間を掛けずに自動で記録、物流現場の課題を可視化し毎日の異常発見・対策・業務改善に活用できる技術です。

ポイント

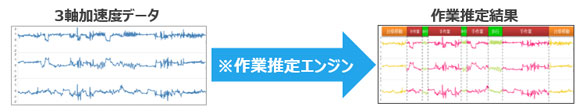

- リストバンド型活動量計の加速度センサーと作業推定エンジンを使って作業区分を判別し、作業内容と実績工数を自動記録

- 標準工数と実績工数のギャップを起点とした改善施策を短サイクルで実行、更に倉庫システムと連携し詳細な実態を可視化

- 荷役において17%の工数削減(当社実績)

東芝独自のセンシング技術で物流現場の課題を分析

物流業界では、倉庫内作業員不足が深刻な問題の一つとなっています。このため当社は、作業員を適正配置することを目的にIE手法を用いた物流現場の生産性向上活動を実施しています。

この生産性向上活動での課題は、「合理的な目標値の設定」「手間が掛からない作業者の作業工数取得」「日々のギャップ見える化」「改善策の実施と効果確認」が現場で有効に機能することと考えます。これを解決するために、当社ではウェアラブルデバイスに装備されているセンシングを用いた東芝デジタルソリューションズ(株)が開発した動作推定技術を活用し、「作業工数取得」にリストバンド型ウェアラブルデバイスを利用することで簡単に且つ、一度に多くの作業員実績データの取得することに取り組んでいます。

実績を比較する際の目標値は、従来設定が難しかった合理的な標準工数の考え方を取り入れ、実績と目標のギャップの見える化を実現するための仕組みを構築しました。さらに、この仕組みに基づいた改善サイクルが現場で有効に機能し、作業員の適正配置が実現でき、飛躍的な倉庫内作業改善ができることを確認しました。

本取り組みは2017年10月に開催されたロジスティクス全国大会2017でロジスティクス大賞 技術活用賞を受賞し、作業者に負担をかけずに効率的に大量の作業実績データを取得、生産性を継続的に改善できることが評価されました。また物流現場のみならず製造現場でも導入実績があります。

作業者の負担ゼロで作業工数を取得

-

活動量計を装着

作業者はリストバンド型ウェアラブルデバイスを装着します。このリストバンド型ウェアラブルデバイスには3軸の加速度センサーが搭載されています。作業者は通常通りの作業が出来るので負担は感じません。また1度に100人以上(無制限)のデータが収集可能です。ウェアラブルデバイスから収集したデータは翌日に自動集計されます。

-

加速度から作業を推定

東芝デジタルソリューションズ(株)の推定技術を活用し3軸加速度センサーのデータから4つの動作「手作業」「歩行」「台車移動」「静止」を推定します。このデータを実績工数として活用します。

-

ギャップの見える化

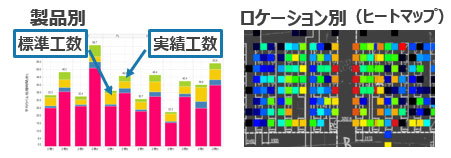

標準工数と2.から抽出した実績工数を比較しブロック単位やエリア、列単位の目標値とのギャップを確認します。

- 作業者の体格に合わせた製品配置に変更し、作業者の負担軽減

- ヒートマップから頻度の高いものを通路側に変更し、移動の短縮

- 作業者自身も視覚的に確認できるトレーニング実施など

活動量計は個人別の作業データも取得できるため、初心者、経験者といったタイプに分けた教育やトレーニングにも活用しています。

-

改善を実行

ギャップから判明した原因の改善施策を実行することで現場作業の工数が削減できます。当社では以下改善を導入しピッキング作業で17%の工数削減が実現できました。

例えば、以下グラフで製品別に標準工数と実績工数のギャップを比較すると、「手作業」におけるギャップが大きいことが判明。原因を追究すると多品種/ロケーションや高い棚段での商品取り出しに大きな工数をかけていることがわかりました。このようにギャップ要因を追求し、作業の改善施策につなげます。

関連ページ

- コンサル事例:倉庫状況の可視化

- コンサル事例:海外保税区活用

- コンサル事例:医薬品メーカーの物流設計

- コンサル事例:保管現場改善支援

- コンサル事例:物流拠点集約

- コンサル事例:拠点集約による物流コスト削減

- コンサル事例:試薬メーカーの庫内安全・品質改善

- 家電物流事例:新物流体制の構築

- 家電物流事例:共同プラットフォーム活用

- 医薬品EC事例:EC専用物流スキームを新構築

- DFL事例:コンテナ積載効率の改善

- DFL事例:製品&包装見直しによる積載効率改善

- DFL事例:ロジコストの最小化

- 移転事例:国立大学の研究室

- モーダルシフト事例:半導体輸送

- 国際事例:火力発電所向け設備の北米向け一貫輸送

- IT/TEC事例:グローバル在庫管理

- IT/TEC事例:棚搬送ロボットシステムの導入

- IT/TEC事例:画像一括検品システム

- IT/TEC事例:帳票アプリ導入による作業時間・コスト削減

- IT/TEC事例:バース予約システム導入

- IT/TEC事例:AI活用の検知警報システム

- IT/TEC事例:VRを活用したフォーク荷役教育

- IT/TEC事例:AGV導入の取り組み

- 活動量計事例:庫内作業の工数削減

- 活動量計事例:倉庫内作業の見える化

- 使用済み段ボールの再利用

- 女性が活躍する物流現場

- 3PLとは?メリットとデメリット