衝撃試験とは?

~なぜ必要なのか?基本概念と評価ポイント、主要な衝撃試験の種類を解説!

衝撃試験とは

衝撃試験とは、輸送や保管の過程で製品や梱包材に加わる“瞬間的な外力”を再現し、その強度や安全性を評価する試験です。

代表的なものに落下試験がありますが、実際には、荷物がトラック荷台で揺れた際の衝突、段差を乗り越えた瞬間の加速度、積替え作業時の衝突など、さまざまな衝撃が発生します。衝撃試験では、こうした一瞬の力に対して製品がどの程度の耐性を持っているかを確認し、破損を防ぐための梱包設計や、輸送品質の改善につなげることができます。物流現場で起こり得るリスクを事前に把握し、安心して配送できる状態を作るために欠かせない試験です。

なぜ衝撃試験が必要なのか?その目的と重要性

衝撃試験が重要とされる理由は、輸送中の破損原因の多くが「一瞬の衝撃」によって発生しているためです。段差を越えた際の突き上げ、荷物同士の衝突、積替え作業時の落下など、物流現場では想定以上の加速度が加わることがあります。こうした衝撃は外観では判断しにくく、梱包の内側で破損が起きる“隠れトラブル”につながりやすいのが特徴です。

衝撃試験を行うことで、製品や梱包材がどの程度の衝撃に耐えられるかを数値で把握でき、過剰梱包の見直しや、破損率の低減、返品・交換コストの削減といった改善に直結します。品質を安定させ、顧客満足度を高めるためにも欠かせない工程です。

衝撃試験の種類と利用ツール

衝撃試験には、輸送中に起きるさまざまな外力を再現するための複数の方法があります。製品や梱包の特性に合わせて選択することで、より実際の物流環境に近い評価が可能になります。

落下試験

手作業での取り扱いや宅配現場で起こりやすい“落下・角落ち(箱の角から落ちること)”を再現する試験です。落下試験機は、製品を載せる天板(支持板)と、その板を瞬時に開放する仕組みで構成されており、落下させたい方向に合わせて角・辺・面を正確にセットできます。落下高さも目盛りで細かく調整でき、設定後は支持板を一気に開放して重力のみで自由落下させます。これにより、毎回同じ条件で衝撃を再現でき、梱包や製品が受ける負荷を安定した状態で評価することができます。

落下試験に関しての詳細はこちらで解説しています

傾斜衝撃試験

荷物同士の衝突や、フォークリフト作業中の接触、トラック加減速による衝突、貨車連結といった“側面からの衝撃”を再現する試験です。傾斜衝撃試験装置は、スロープ状の台に試験品を固定し、一定の角度から滑走させて壁面に衝突させる構造になっています。滑走距離や角度は細かく調整でき、衝突速度をコントロールすることで、実際の物流現場に近い衝撃条件を作り出すことが可能です。これにより、荷物の側面が受ける衝撃や、積替え時のぶつかりによる損傷リスクを定量的に評価できます。

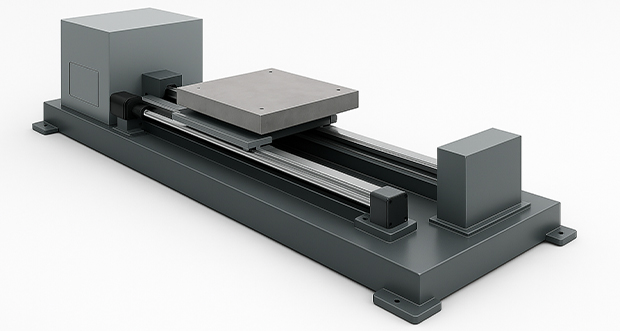

水平衝撃試験

トラック輸送中の急発進・急停止による“前後方向の瞬間的な加速度”を制御して実施する試験です。水平衝撃試験機は、台車をレール上で高速移動させ、ストッパーに衝突させる構造になっており、その瞬間に発生する衝撃を試験品へ与えます。衝撃強度は台車の質量と速度で調整でき、突き上げや急ブレーキに近い状況を再現できます。輸送時の内部破損や、梱包材の保持力を評価する際に効果的です。

衝撃試験では、落下試験・傾斜衝撃試験・水平衝撃試験の結果をより正確に把握するために、加速度センサーを用いた「G値測定(衝撃加速度測定)」 を併用することがあります。小型の加速度センサーを製品や梱包の内部に取り付け、落下・衝突・水平衝撃などの際に発生した加速度をリアルタイムで計測します。測定したデータは専用のデータロガー(センサーの信号を高速で記録する装置)に保存され、衝撃の大きさや波形などを詳細に確認できます。

これにより、どの衝撃条件で破損が起きるのか、梱包内部でどのように力が伝わったのかを数値で把握できるため、包装設計の改善に大きく役立ちます。

また、包装設計の現場では、製品を保護する緩衝材そのものの特性を確認するために、緩衝材単体に対して行う材料試験(圧縮特性・衝撃吸収特性など) が用いられる場合もあります。これは衝撃試験とは別カテゴリの“材料評価”であり、製品や梱包全体を評価する衝撃試験とは目的が異なりますが、梱包設計の精度向上に役立つ手法の一つです。

衝撃試験の実施手順を解説

衝撃試験は、試験の種類によって、評価対象のセット方法や試験条件が異なります。ここでは、別ページで既に解説している落下試験以外として、傾斜衝撃試験の基本的な流れを解説します。

傾斜衝撃試験の手順

傾斜衝撃試験は、荷役や輸送の現場で起こる“側面からの衝突”を再現するために行う試験です。フォークリフトでの積替え作業時の接触、荷物同士のぶつかり、トラック加減速による衝突、貨車連結など、物流では横方向の衝撃加速度が加わる場面が多く、製品破損の原因になりやすい衝撃です。

-

試験条件の設定

まず、試験を実施するための条件を決めます。傾斜衝撃試験では、以下の要素が衝撃の大きさに影響します。

滑走角度(スロープの傾き):角度が大きいほど初速度が上がり、衝撃力が増えます。

滑走距離:長いほど加速がつき、衝突速度、衝突時のエネルギーが増えます。

衝突面(ストッパー)の材質・形状:硬い面ほど衝撃がダイレクトに伝わります。 -

試験品の準備・セット

次に試験品をセットします。まずは試験品をスロープ上の台に設置します。一般的に、現実の輸送や保管状況に近づけるため、梱包状態のまま試験します。次に、滑走時に動作が安定するよう固定します。そして、衝撃を与えたい面(側面・角部など)をストッパー側に向けてセットし、衝突方向を正確に合わせます。

-

滑走による衝撃付与

設定した条件に従い、試験品をスロープ上で解放し、重力による自然滑走で加速して、衝突を行います。この試験は、以下の特徴があり、

- スロープ角度が一定なので再現性が高い

- スロープ長を変えることで衝突速度をコントロールできる

- 完全に重力任せなので、毎回安定したエネルギーで衝撃を与えられる

物流現場で起こりうる側面衝撃を、シンプルな構造で再現できます。

-

滑走による衝撃付与

衝撃後は、以下を中心に破損状態を確認します。

- 外観(へこみ、破れ、角つぶれなど)

- 梱包内部の緩衝材の変形

- 製品本体の破損

- 製品の機能への影響(必要に応じて稼働確認)

必要であれば、試験品に取り付けた 加速度センサー(G値測定) によるデータも確認し、衝撃がどの程度内部まで伝わったかを数値で把握します。

-

結果の記録・評価

最後に、試験条件と以下のような結果を記録します。

- 滑走角度

- 滑走距離

- 衝突速度

- 衝突方向

- 破損状態(外観・内部)

- G値データ(必要な場合)

結果をもとに、「破損対策が必要な部分」や「過剰梱包見直しの可能性」などを検討します。

衝撃試験の結果の評価と分析方法

衝撃試験では、衝撃が加わった直後の製品や梱包の状態を詳細に確認し、どの衝撃条件でどのような破損が発生するのかを定量的に分析することが重要です。

ここでは、落下試験(別ページで詳説)を除き、傾斜衝撃試験・水平衝撃試験における評価ポイントを解説します。

-

外観・内部の破損状態の確認(傾斜衝撃・水平衝撃共通)

まず、衝撃後の製品・梱包の状態を確認します。チェックポイントは以下の通りです。

外観損傷:へこみ、角潰れ、擦れ、割れ、箱の歪みなど

内部損傷:緩衝材のつぶれ方、偏った変形、内部ユニットのズレ、基板・部品の破損

機能確認:必要に応じて、製品が正常に動くか、性能が劣化していないかを確認

破損部位と衝撃方向の関係を結びつけることで、どの方向に対して弱点があるかを明確にできます。 -

G値(衝撃加速度)による定量分析(必要に応じて併用)

より詳細な評価を行う場合、試験品内部に加速度センサーを取り付けて、ピークG値(衝撃の大きさ) や 衝撃波形 を記録します。

- 衝撃が内部までどれだけ伝わったか

- 緩衝材がどの程度エネルギーを吸収したか

- 破損が起きた瞬間のG値との関係

これらを数値として把握することで、破損原因の特定や、緩衝材配置の最適化につなげられます。

-

傾斜衝撃試験での評価ポイント

傾斜衝撃試験は “側面からの衝突” の再現であり、横方向の加速度が問題になります。評価では以下の点を重点的に確認します。

-

側面・角部の損傷の有無

カゴ台車の接触やフォークリフトとの干渉を再現したときに、壊れやすい部分を特定 -

衝突速度との関係

スロープ角度・滑走距離によって衝撃エネルギーが変わり、破損発生の条件が特定しやすい -

梱包の横方向の保持力

緩衝材が横方向の力を吸収できているか、偏った変形がないか -

荷物の横揺れや転倒リスクの把握

実際の積替え現場で起こりやすいトラブルを評価できる

横方向に弱い梱包は傾斜衝撃で顕著に問題が現れるため、側面補強や緩衝材の巻き方改善の検討材料になります。

-

側面・角部の損傷の有無

-

水平衝撃試験での評価ポイント

水平衝撃試験は、トラックの急発進・急停止など、前後方向の加速度を評価するものです。主に以下の点を確認します。

-

前後方向への荷崩れ・偏位

内部の固定具や製品を支える固定材(緩衝材ブロックや仕切り材)の保持力が十分かを確認 -

突き上げによる破損

段差乗り越え時の“瞬間的な前方向への力”に弱い梱包は、水平衝撃で破損しやすい -

前後方向の緩衝材の変形量

前方だけ極端につぶれている場合、保持力不足の可能性あり -

台車の速度と破損の関係性

急ブレーキに近い衝撃をどの速度で耐えられるかを評価

前後方向への力は、見た目に現れにくい内部破損を引き起こすケースが多く、段差対策・内部保持設計の改善に役立ちます。

-

前後方向への荷崩れ・偏位

-

総合評価と改善への活用

水傾斜・水平の評価結果を踏まえ、以下の観点から総合的に改善を検討します。

- どの衝撃条件で破損が発生したか

- 破損位置と衝撃方向の関係

- 緩衝材の材質・厚み・配置が適切か

- 過剰梱包を最適化できるか

- 製品側の脆弱部位への補強が必要か

衝撃試験は単なる“壊れるかどうか”の判断ではなく、破損メカニズムを明確にし、梱包設計や輸送品質改善につなげるためのデータ分析です。

衝撃試験における注意点と現場での有効な取り組み

衝撃試験では、試験品の配置の仕方や条件設定にわずかな違いがあるだけでも、実際とは異なる衝撃が加わってしまうことがあります。ここでは、傾斜衝撃試験・水平衝撃試験に共通して押さえておきたい注意点と、評価の信頼性を確保するための実践的な取り組みを紹介します。

-

実際の物流シーンを踏まえた条件設定を行う

衝撃試験は、その製品が実際にどのような環境で輸送されるのかを踏まえたうえで条件を設定することが重要です。輸送ルートの段差や揺れの強さ、頻繁に行われる積替え作業、荷物同士の接触など、実際の現場では多様な衝撃が発生します。これらの状況を想定し、傾斜角度や滑走距離、衝突方向、台車の速度と質量などを調整することで、過剰でも過小でもない“現実的な衝撃”を作り出すことができます。設定が現場から乖離していると、試験結果の妥当性に影響するため、試験前の条件整理が評価品質を左右します。

-

試験品の設置方法を統一し、再現性を確保する

衝撃試験は、同じ条件で複数回行うことで精度が高まります。そのため、試験品を試験台(スロープや台車など)にどのように配置するか、その方法や向き、固定の仕方を統一することが欠かせません。梱包材を新品にするのか一定回数使用するのか、どの面を衝突させるのか、どこまで固定具を使うのかなど、手順にばらつきがあると衝撃の伝わり方が変わってしまいます。毎回同じ状態で試験できるように準備をそろえることで、破損の傾向を正しく把握でき、改善につながりやすくなります。

-

安全な環境を整え、装置周辺を確認してから実施する

傾斜衝撃試験や水平衝撃試験では、装置が大きく、試験中に強いエネルギーが発生します。特に水平衝撃試験では台車が高速で走行するため、レール上に異物がないか、ストッパーが確実に固定されているか、作業者が安全な位置にいるかなど、事前に周囲を確認することが不可欠です。安全面の確保は、試験者の保護だけでなく、試験データの信頼性にも影響します。安定した試験環境が整ってこそ、再現性のある結果が得られます。

-

試験は一度で判断せず、複数回実施して傾向を見る

衝撃試験の結果は、一度の試験だけでは判断できないことがあります。梱包材の個体差や固定状態のわずかな違いで結果が変わることも多いため、同じ条件で複数回試験を行い、破損の発生傾向やばらつきを確認する必要があります。複数データを比較することで異常値も把握しやすくなり、より正確な評価に結びつきます。

-

外観だけでなく、内部に伝わった衝撃の大きさも確認する

外観に損傷がなくても、内部では大きな衝撃が発生している場合があります。そのため、製品や梱包に加速度センサーを取り付け、どの方向にどれだけのGが加わったかを数値で把握することがあります。これは特に、精密機器や内部構造が衝撃に弱い製品で有効な手法です。外観評価だけでは見えない「内部破損の予兆」を把握することで、より実用的な改善策を導くことができます。

-

試験結果を単発で終わらせず、物流現場の情報と合わせて分析する

衝撃試験の結果は、それだけで完結させず、実際の物流現場の破損事例や輸送状況と照らし合わせて分析することが重要です。試験で確認できる衝撃は“一部のシーンの再現”であり、実際の物流環境には載せ替え頻度、路面の状態、積載率、保管環境など多くの変動要素があります。試験結果と現場データを総合的に整理することで、より現実的な梱包改善や破損防止策につなげることができます。

さまざまな製品に対する衝撃試験の適用例

製品ごとに輸送中の衝撃の受け方は異なります。衝撃試験では、落下・傾斜・水平の各試験を組み合わせ、実際の物流環境に近い条件で耐衝撃性を確認します。ここでは、代表的な製品に対してどのように衝撃試験を適用するのかを紹介します。

精密機器(複合機・プリンター・医療検査機器など)

精密機器は内部に繊細なユニットが多く、輸送中の衝撃が故障や性能低下につながりやすいのが特徴です。衝撃試験では、上下・左右・前後といった多方向の衝撃条件を設定し、実際の物流環境で発生するさまざまな力を再現します。外装の損傷だけでなく、内部ユニットのずれや固定のゆるみ、精度に影響する微小な変位などを確認することで、梱包設計や固定構造が適切かどうかを評価できます。必要に応じてG値測定を併用することで、内部に伝わる衝撃を数値として把握し、より現実的な改善につなげることができます。

大型家電(冷蔵庫・洗濯機・テレビなど)

大型家電は重量がある分、輸送時にかかる衝撃の特性が製品ごとに異なります。衝撃試験では、フォークリフト作業中の接触を想定した傾斜衝撃試験や、輸送中の急停止・突き上げを再現する水平衝撃試験を重視します。外装の変形だけでなく、内部コンプレッサーや基盤への衝撃伝達も確認でき、固定方法や梱包設計の改善に直結します。

小型家電・電子機器(ルーター・スピーカー・測定器など)

軽量な電子機器は、わずかな衝撃でも基板や内部部品の破損が起きやすいため、衝撃試験により多方向の衝撃条件を検証します。落下による瞬間的な衝撃だけでなく、横方向からの衝突を再現する傾斜衝撃試験、輸送中の揺れや前後の加速度を再現する水平衝撃試験を行うことで、表面上は問題がなくても内部応力が蓄積していないかを確認できます。

医療機器・検査装置(血液分析装置・自動検査装置など)

医療機器は衝撃によって測定精度が変化する可能性があるため、衝撃試験の重要度が特に高い分野です。落下・傾斜・水平の各衝撃試験を組み合わせ、衝撃に対するキャリブレーション状態の維持や、内部ユニットの固定状況を入念に確認します。微小な衝撃でも性能に影響する製品が多いため、G値測定を併用して衝撃波形を細かく評価することもあります。

産業用機器・部品(モーター・ポンプ・バルブユニットなど)

産業機器や金属部品は衝撃に強いように見えますが、側面からの衝撃による歪みや配管部の破損が起きることがあります。衝撃試験では、傾斜衝撃試験による横方向衝撃、水平衝撃試験による前後方向の急加速度を再現し、実輸送で起こりうるダメージを事前に評価します。製品重量に応じて試験条件を調整し、実環境に近い衝撃レベルを再現することが重要です。

ガラス製品・陶器・割れ物(ラボガラス、試薬瓶、装飾品など)

割れ物は“衝撃の方向”によって破損する条件が大きく変わるため、衝撃試験で多方向から衝撃を与えて評価します。落下衝撃はもちろん、傾斜衝撃試験で横からの力が仕切り材をどこまで吸収できるか、水平衝撃試験で底部緩衝材が突き上げに耐えられるかなど、製品の特徴に応じて条件を組み合わせます。破損の再現性が高く、梱包材の改善効果が分かりやすい分野です。

衝撃試験の基準と規格について

衝撃試験は、試験者ごとに方法が大きく変わってしまうと評価結果の再現性が失われてしまうため、国内外の規格で試験条件や手順が明確に定められています。これらの規格に基づいて試験を行うことで、評価の客観性と信頼性を確保することができます。代表的な規格としては、JIS(日本産業規格)、ISO(International Organization for Standardization)、ISTA(International Safe Transit Association)が挙げられます。

JIS規格では製品重量や形状に応じた落下高さ、衝撃方向、評価方法が標準化されており、国内の物流環境に即した試験が可能です。また、ISTAでは、落下・傾斜・水平衝撃をはじめとする一連の輸送環境を再現するための詳細な試験条件が定められており、輸送距離や包装形態に応じて複数の試験レベルが用意されています。

これらの共通規格に加えて、メーカー独自の基準を設けるケースもあります。製品の脆弱性や輸送条件に合わせて独自基準を設けることで、高い輸送品質を求める分野(精密機器・医療機器・大型機器など)にも対応できます。衝撃試験の基準を明確にすることで、必要な梱包強度を適切に見極め、破損率の低減や包装コストの最適化につなげることができます。

衝撃試験の基準として用いられる主な規格

| 規格名 | 概要 | 衝撃試験との関係 |

|---|---|---|

| JIS Z0202 | 日本の包装試験規格 | 国内外輸送に合わせた試験条件の標準として利用される。 |

| ISTA | 代表的な海外輸送試験規格 | 落下、傾斜衝撃、水平衝撃などの条件が体系的に定義されている。 |

| 独自基準 | メーカー独自の追加試験 | 精密機器・医療機器など、標準規格より厳しい条件が必要な製品に適用。 |

SBS東芝ロジスティクスの衝撃試験

SBS東芝ロジスティクスでは、輸送中に発生する主要な衝撃 — 垂直方向の衝撃(落下) と 水平方向の衝撃(急ブレーキや衝突) — をほぼすべて再現できる 落下試験 と 傾斜衝撃試験 に対応しています。

これら2種類の試験を組み合わせることで、輸送中の破損要因を総合的に評価し、適正な包装仕様の確立や梱包改善に役立てることができます。

対応している主な衝撃試験は以下の通りです。

自由落下試験(落下衝撃):JIS規格・ISO/IEC 17025 認定

当社の横浜包装試験所では、JIS Z 0200・JIS Z 0202 に準拠した自由落下試験を実施しています。小型・大型の落下試験機を用い、角・辺・面の落下や、荷役現場で起こりうる“角落ち”などの衝撃を再現。梱包がどの程度の落下衝撃に耐えられるかを正確に確認できます。

また横浜包装試験所は、ISO/IEC 17025:2017 の認定を受けた国内外で通用する試験所であり、自由落下試験については認定機関シンボル・ILAC-MRAマーク入りの信頼性の高い試験報告書を発行できます。

※詳細は「落下試験とは」ページをご覧ください。

傾斜衝撃試験

輸送中に起こる“水平方向の衝撃”は、急ブレーキ、貨車連結、荷物同士のぶつかりなどで発生する瞬間的な加速度です。当社の横浜包装試験所では、傾斜衝撃試験機を使用し、スロープ上で試験品を滑走させ壁面に衝突させることで、こうした衝撃を再現し評価することができます。

この試験により、側面からの衝撃で生じる破損や変形、内部部品への影響といったリスクを事前に把握し、輸送品質の向上につなげることが可能です。

このように、落下試験と傾斜衝撃試験を組み合わせることで、輸送現場で実際に生じる主要な衝撃モードをほぼ網羅的に評価することが可能です。包装に加わる瞬間的な外力に対する弱点を高精度で確認でき、破損リスク低減に向けた改善策を明確にすることができます。

試験実施後は、JIS規格に基づく詳細な試験レポート を作成し、加わった衝撃に対してどの程度耐性があったかを明確にご提示します。

必要に応じて包装設計サービスと連携し、破損リスクの低減や過剰梱包の見直しなどの改善提案にも対応可能です。

SBS東芝ロジスティクスの衝撃試験の特徴

- 落下+傾斜衝撃の2つで輸送衝撃を広くカバー

- JIS Z 0200 / 0202 準拠の評価に対応

- ISO/IEC 17025 認定試験所(自由落下試験・振動試験)で信頼性◎

- 認定シンボル入り報告書を発行可能

- 包装設計との連携で改善提案も可能

SBS東芝ロジスティクスは、衝撃試験を通じて、輸送時に発生する衝撃への耐性を正確に評価し、破損リスクの低減と適正包装の実現を支援しています。試験結果を踏まえた包装設計の見直しや具体的な改善提案にも対応しておりますので、衝撃試験や包装評価に関するご相談についても、どうぞお気軽にお問い合わせください。